工法概要

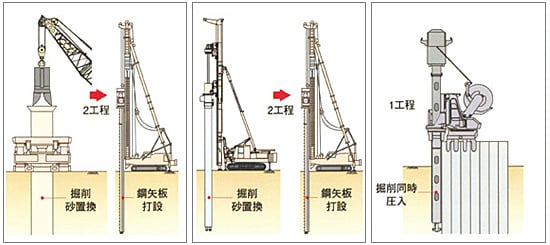

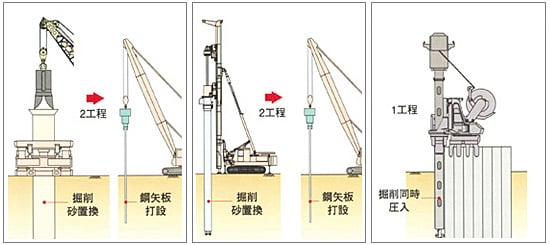

玉石混りの砂礫層や岩盤などの硬質地盤に鋼矢板を打設する場合、堀削機と杭打機の2種類の大型機械を用いて作業を行うのが一般的ですが、この工法では工期・工費に問題があり、環境への悪影響も甚大、安全性にも難点があります。そこでこれらのマイナス面をすべて克服すべく開発されたのが「硬質地盤クリア工法」です。鋼矢板とオーガを連動させながら圧入することで騒音・振動を最小限に抑え、圧入機本体も軽量・コンパクトなので周囲への威圧感もなく高い安全性を誇ります。また、従来工法では困難とされた傾斜地や水上での施工も可能となり、システム技術による仮設レス化で環境負荷を大幅に低減させました。

■圧入の優位性 ●無振動・無騒音 ●圧入機本体は軽量・コンパクト ●転倒しない ●杭の支持力を確認しながら作業ができる ●高精度の施工ができる |

+

■芯抜き理論(圧入とオーガの連動) 圧入とオーガ堀削を連動させた当社独自の「芯抜き理論」により、圧入の優位性を損なうことなく、硬質地盤への圧入を実現 |

▼

▼

〜多くのメリット〜 ●玉石・礫を含む地盤や岩盤などの硬質地盤への圧入ができる ●従来工法の杭打機のような転倒の危険や威圧感がない ●圧入機本体は軽量・コンパクトで狭い場所や傾斜地でも施工可能 ●堀削は最小限に抑えるため排土量は極めて少なく、強固な杭連続壁を構築できる ●独自のシステム施工技術により、環境負荷の少ないグリーン工法※を実現 ※当社の圧入システム技術は平成13年度「環境賞」を受賞 硬質地盤クリア工法は国土交通省の新技術活用システム「NETIS」に登録済 (登録番号 CB-980118)で技術活用パイロット事業に用いる工法として運用中 |

工法比較表(SCU-400M)

| 項目 | ケーシング回転堀削砂置換杭工法 | 二軸同軸式アースオーガ プレボーリング砂置換杭工法 | 硬質地盤クリア工法 |

工法 概要 | ケーシング先端のカッティングエッジに超硬チップを装着し堀削孔全長にわたり、回転・圧入させながらハンマーグラブ等でケーシングチューブ内の土砂を堀削、排土する方法。堀削が所定の深さまで達したことを確認後、砂で埋戻しながらケーシングチューブを引抜くことによって、砂置換杭を造成する。その後オーガ併用圧入機で鋼矢板を打込む。 | 互いに逆転する外側ケーシングの先端に取り付けた特殊刃先と内側オーガ先端に取り付けた特殊刃先を回転させ堀削する工法。堀削完了後、砂を投入して砂置換杭を造成する。鋼矢板の打込みは1案と同様にオーガ併用圧入機で行う。 | 鋼矢板圧入機に鋼矢板を建込み、ケーシングオーガで堀削し、鋼矢板とオーガを連動させながら圧入する工法。 |

特徴 | 鋼矢板を打込むまでの堀削工程が2工程となる。 (1)ケーシング回転堀削、排土、砂埋戻し (2)オーガ併用圧入機にて鋼矢板を 打込む ・強力な回転力を与えることにより岩盤、転石、玉石の堀削や鉄筋コンクリートの切削が可能。 ・ハンマーグラブを用いる堀削のため騒音、振動を伴う。 ・ケーシング回転堀削機、クロ―ラクレーン、バックホウ等の建機類を使用するため堀削時には広大な作業スペースを必要とする。 | ・鋼矢板を打込むまでの堀削工程が2工程となる。 ・転石、玉石などの堀削は1案に較べ施工効率が落ちる。 ・クロ―ラ式ベースマシン(3点支持式)、クロ―ラクレーン、バックホウ等の建機類を使用するため堀削時には広大な作業スペースを必要とする。 | ・静荷重圧入方式であるから、騒音・振動などの公害は発生しない。 ・堀削が1工程であるため、余分な工程(排土処理、砂置換等)が不要。 ・すでに圧入された信頼性の高い杭をしっかりとつかむ機構のため転倒の危険性は皆無である。 ・機械システムがコンパクトであるため、狭い場所や傾斜地でも施工可能。 ・高精度の施工が可能。 |

| 工程 | 2工程(堀削砂置換+鋼矢板打設) | 2工程(堀削砂置換+鋼矢板打設) | 1工程(堀削同時圧入) |

| 工期 | 110日(170%) | 93日(143%) | 65日(100%とする) |

概算 予算 *1 | 堀削+砂置換杭=72,000千円 オーガ併用圧入=5,500千円 合計=77,500千円 (189%) | 堀削+砂置換杭=51,000千円 オーガ併用圧入=5,500千円 合計=56,500千円 (138%) | 鋼矢板圧入=41,000千円 合計=41,000千円 (100%) |

環境 負荷 (C02排出量) *2 | 【施工機械56t+施工93t】 Σ=149t(149%) (仮設桟橋設置の場合は130tを加える) | 【施工機械72t+施工78t】 Σ=150t(150%) (仮設桟橋設置の場合は130tを加える) | 【施工機械22t+施工78t】 Σ=100t(100%) |

| 評価 | ▲ | ▲ | ◎ |

*1 …打込み費用のみ(組み立て・解体費用、運搬費、材料費含まず) *2 …杭材は除く

【比較作業条件】

・使用杭材:鋼矢板Ⅳ型 L=15.0m

・施工延長:100mの直線施工

・施工枚数:250枚

・土質条件:GL〜12.0m 砂質土 Nmax<50

【比較作業条件】

・使用杭材:鋼矢板Ⅳ型 L=15.0m

・施工延長:100mの直線施工

・施工枚数:250枚

・土質条件:GL〜12.0m 砂質土 Nmax<50

12.0m〜15.0m 軟岩 一軸圧縮強度15N/㎟

工法比較表(SCU-600M)

| 項目 | ケーシング回転堀削砂置換杭工法 | 二軸同軸式アースオーガ プレボーリング砂置換杭工法 | 硬質地盤クリア工法 |

| 工法 概要 | ケーシング先端のカッティングエッジに超硬チップを装着し堀削孔全長にわたり、回転・圧入させながらハンマーグラブ等でケーシングチューブ内の土砂を堀削、排土する方法。堀削が所定の深さまで達したことを確認後、砂で埋戻しながらケーシングチューブを引抜くことによって、砂置換杭を造成する。その後バイブロハンマで鋼矢板を打込む。 | 互いに逆転する外側ケーシングの先端に取り付けた特殊刃先と内側オーガ先端に取り付けた特殊刃先を回転させ堀削する工法。堀削完了後、砂を投入して砂置換杭を造成する。鋼矢板の打込みは1案と同様にバイブロハンマで行う。 | 鋼矢板圧入機に鋼矢板を建込み、ケーシングオーガで堀削し、鋼矢板とオーガを連動させながら圧入する工法。 |

| 特徴 | ・鋼矢板を打込むまでの堀削工程が2工程となる。 (1)ケーシング回転堀削、排土、砂埋戻し (2)バイブロハンマにて鋼矢板を打込む ・強力な回転力を与えることにより岩盤、転石、玉石の堀削や鉄筋コンクリートの切削が可能。 ・ハンマーグラブを用いる堀削のため騒音、振動を伴う。 ・ケーシング回転堀削機、クロ―ラクレーン、バックホウ等の建機類を使用するため堀削時には広大な作業スペースを必要とする。 | ・鋼矢板を打込むまでの堀削工程が2工程となる。 ・転石、玉石などの堀削は1案に較べ施工効率が落ちる。 ・クロ―ラ式ベースマシン(3点支持式)、クロ―ラクレーン、バックホウ等の建機類を使用するため堀削時には広大な作業スペースを必要とする。 | ・静荷重圧入方式であるから、騒音・振動などの公害は発生しない。 ・堀削が1工程であるため、余分な工程(排土処理、砂置換等)が不要。 ・すでに圧入された信頼性の高い杭をしっかりとつかむ機構のため転倒の危険性は皆無である。 ・機械システムがコンパクトでため、狭い場所や傾斜地でも施工可能。 ・高精度の施工が可能。 |

| 工程 | 2工程(堀削砂置換+鋼矢板打設) | 2工程(堀削砂置換+鋼矢板打設) | 1工程(堀削同時圧入) |

| 工期 | 103日(215%) | 86日(179%) | 48日(100%とする) |

| 概算 予算 *1 | 堀削+砂置換杭=72,000千円 オーガ併用圧入=2,200千円 合計=74,200千円 (207%) | 堀削+砂置換杭=51,000千円 オーガ併用圧入=2,200千円 合計=53,200千円 (148%) | 鋼矢板圧入=36,000千円 合計=36,000千円 (100%) |

| 環境 負荷 (C02排出量) *2 | 【施工機械55t+施工92t】 Σ=147t(194%) (仮設桟橋設置の場合は130tを加える) | 【施工機械68t+施工77t】 Σ=145t(191%) (仮設桟橋設置の場合は130tを加える) | 【施工機械18t+施工58t】 Σ=76t(100%) |

| 評価 | ▲ | ▲ | ◎ |

*1 …打込み費用のみ(組み立て・解体費用、運搬費、材料費含まず) *2 …杭材は除く

【比較作業条件】

・使用杭材:鋼矢板Ⅳw型 L=15.0m

・施工延長:100mの直線施工

・施工枚数:166.7枚

・土質条件:GL〜12.0m 砂質土 Nmax<50

【比較作業条件】

・使用杭材:鋼矢板Ⅳw型 L=15.0m

・施工延長:100mの直線施工

・施工枚数:166.7枚

・土質条件:GL〜12.0m 砂質土 Nmax<50

12.0m〜15.0m 軟岩 一軸圧縮強度15N/㎟

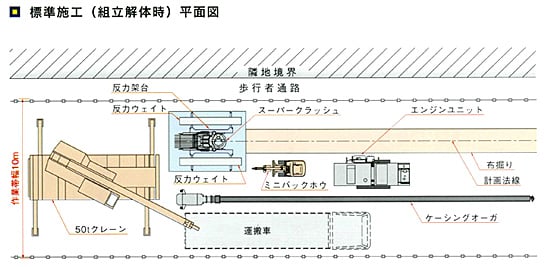

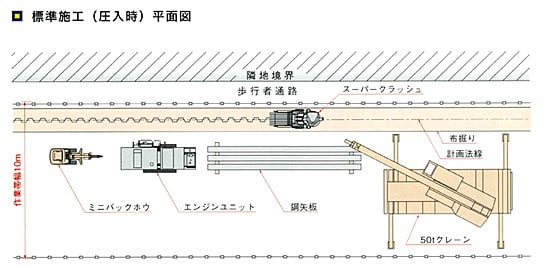

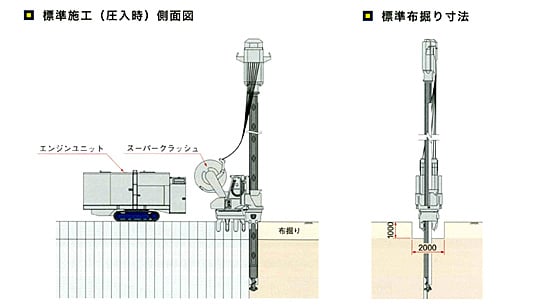

機械配置図

※SCU-600Mについては、施工鋼矢板長15m以上の場合、80tクレーンが必要

※SCU-600Mについては、施工鋼矢板長15m以上の場合、80tクレーンが必要

※残土、排土処理は別途に行います。 ※布堀りが出来ない場合にも対応可能です。

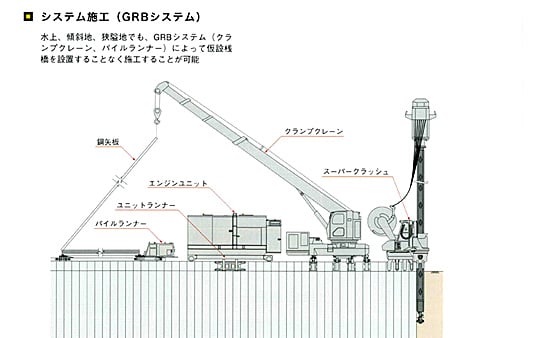

水上、傾斜地、狭隘地でも、GRBシステム(クランプクレーン、パイルランナー)によって仮設桟橋を設置することなく施工することが可能